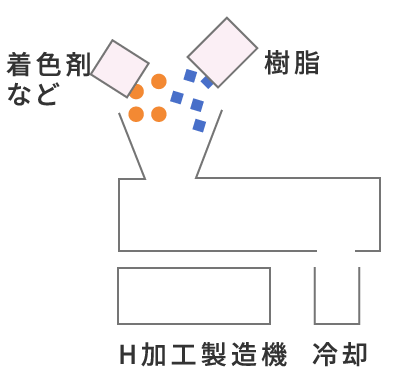

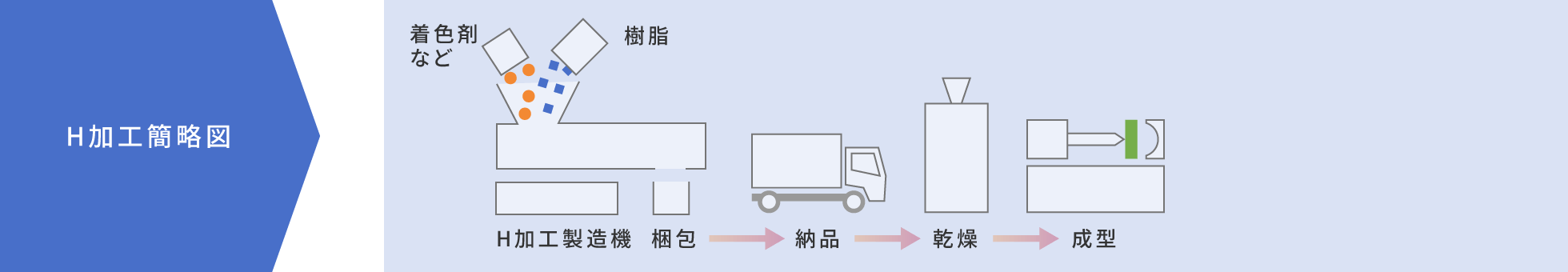

H加工

濤和化学の新しい着色加工

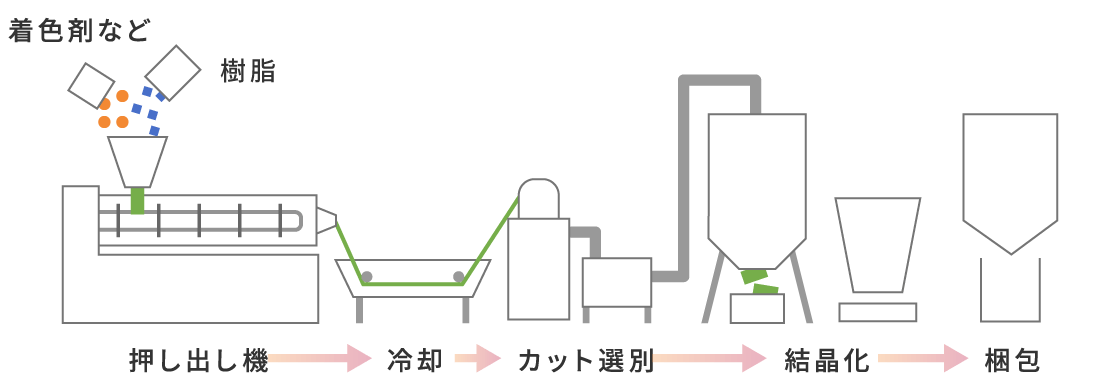

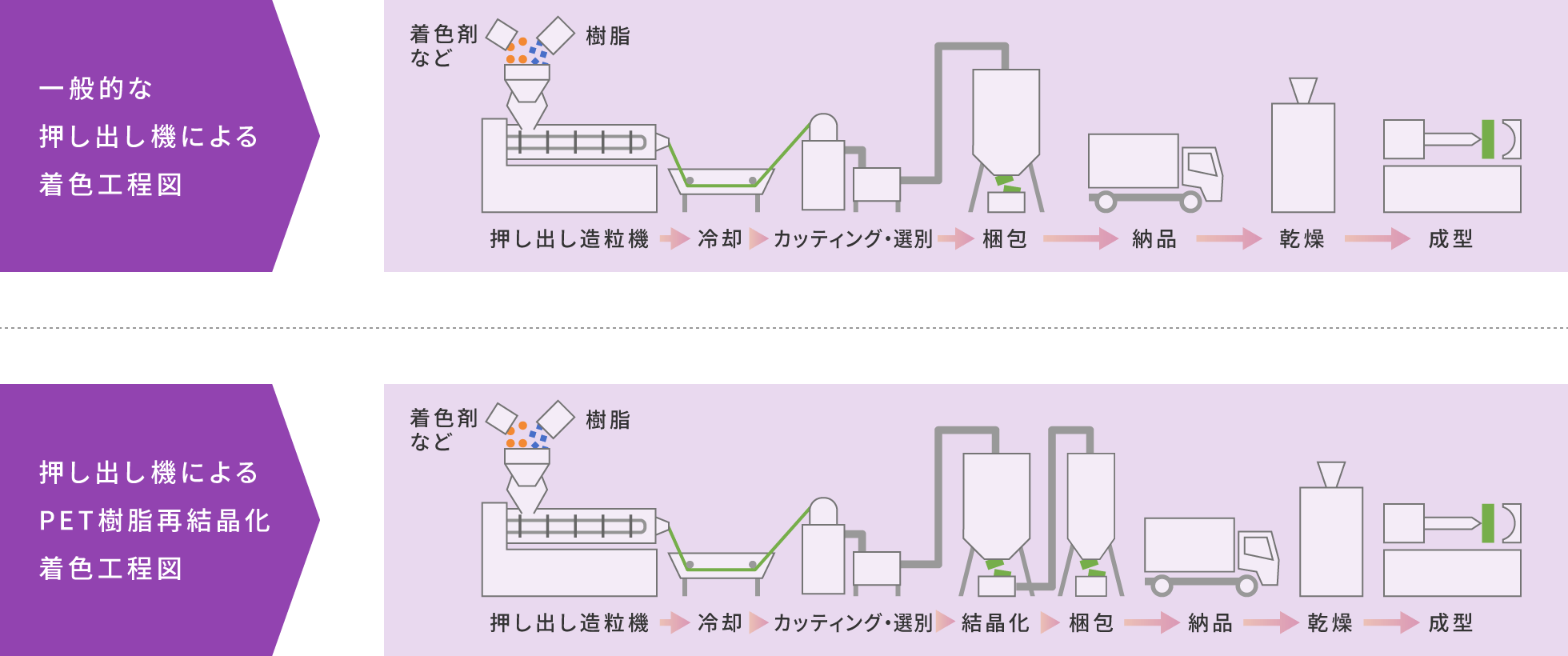

従来の着色ペレットによって起こる様々な問題点を

配合・加工技術・製造設備の開発導入により改良した新たな加工方法です。

色替え・樹脂替え等の洗浄ロスを大幅にカットすることで、廃棄ペレットの削減をするとともに、

少ロット・短納期・低コストでありながら、最大95%のCO2排出削減効果を実現しました。

従来の押し出し機のように熱をかけず加工できるため物性への影響がほとんどありません。

また、ガラス樹脂、超軟質樹脂など、さまざまな樹脂で加工することができます。

発泡剤やガラス入りなどのH加工ペレット

H加工は、押し出し着色工程で加工しづらい軟質エラストマーやガラス強化樹脂など、また、発泡剤のように練り込み時の温度に影響される添加剤などを均一に、安定したペレットを生産できます。

ABS発泡剤入りH加工ペレット

ガラス入りナイロンH加工ペレット

比較表

| H着色加工 | 一般的な押し出し機による着色加工 | |

|---|---|---|

|

|

|

| 試作材料 | 色合わせと同時に提出 | 短納期の対応が難しい |

| 納期 | 即納 | 1ヶ月 |

| 製造量 | 必要量のみ、適正在庫 | 小口対応しづらい |

| 結晶性PET樹脂 | 不要・結晶化費用なし | 着色加工後にペレットの結晶化 |

| 透明着色 | 優位性あり | 加工時の熱による黄変。コンタミ混入 |

| ガラス強化樹脂 | 優位性あり | 着色加工時に繊維の切断、物性低下、クロズミ |

| 超軟質樹脂 | ペレット加工問題なし | 柔らかくてカッティング不良、ペレット化できない |

| パール・メタリック | 優位性あり | 粒形変化・輝度低下・クロズミ |

| 蓄光顔料 | 優位性あり | 摩擦によるクロズミ・蓄光性低下 |

| 水系薬剤 | 加工可能 | 加工しづらい |

CO2の削減について

生産量や樹脂グレードに関わらず、CO2の削減が可能になりました。

■CO2排出量の比較

押し出し機によるペレット製造の消費電力とCO2排出量

押し出し機の大きさや樹脂グレードにより消費電力とCO2排出量に大きな差があります。

H加工によるペレット製造の消費電力とCO2排出量

押し出し機での製品と比べてH加工による消費電力とCO2排出量は著しく減少します。